Photo : Daiki Suzuki

Text : Masahiro Minai (Runners Pulse)

Edit : Shin Kawase

W-21 & QUANT-U

INNOVATIVE CHALLENGES,

THE NETHERLANDS

オランダ・アムステルダムには限定シューズや

革新的なサービスを提供する

スペシャルストアが実在する。

アムステルダムの街に“W‐21”というシューズショップが存在する。そこでは他のショップでは展開していない超限定品のエコーシューズが販売されており、さらには3Dプリント技術を駆使したミッドソールをカスタマイズするサービスQUANT-Uもテストローンチされていた。

SPECIAL INTERVIEW WITH

ECCO KEY PERSON

スポーツシューズ業界においては、すでにいくつかのブランドが3Dプリンターを活用したプロダクトを発表しているが、今回、エコーはそれとは全く異なったコンセプトで3Dテクノロジーを活用することに成功。その魅力を責任者のパトリッツィオ・カルッチに聞く。

PATRIZIO CARLUCCI

ILE(イノベーション・ラボ・エコー)代表

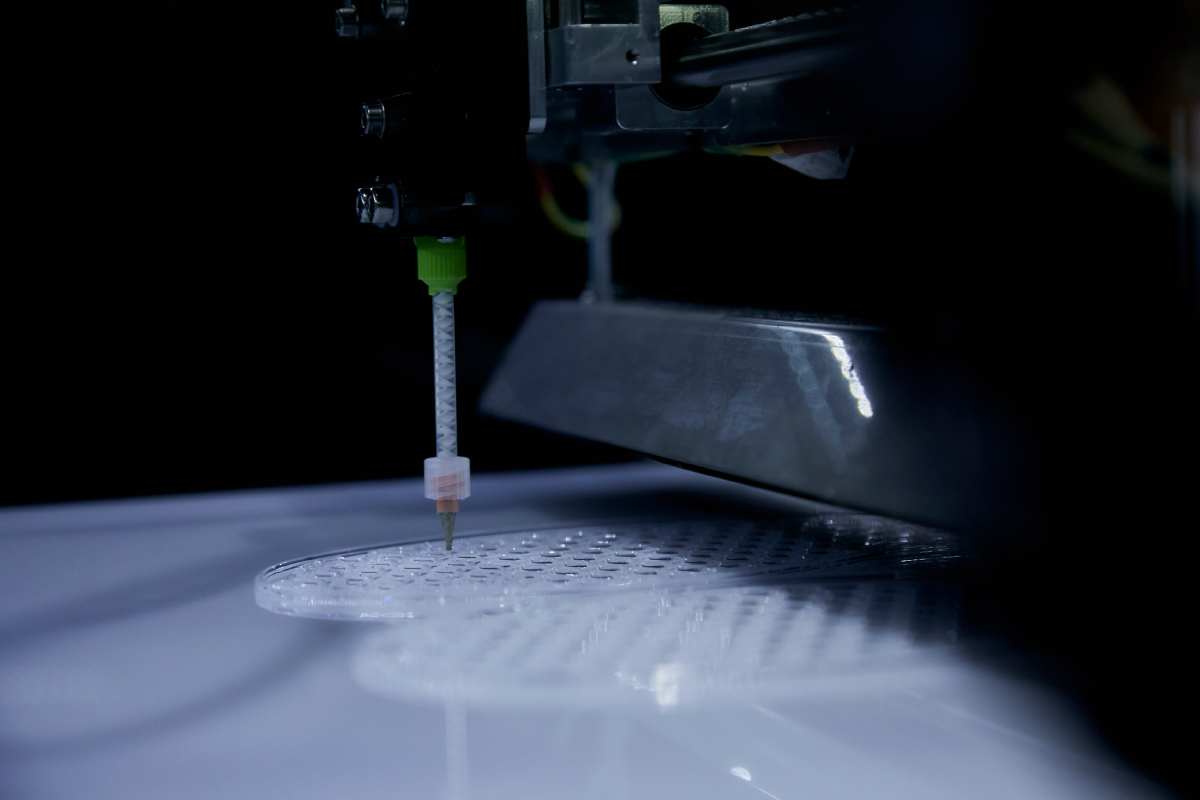

エコーの機能開発の責任者として数々のプロジェクトに参画してきたパトリッツィオ・カルッチ。QUANT-U(クアントゥー)という3Dプリンターを駆使したミッドソールのカスタマイゼーションがW‐21でテストローンチされており、彼が直接我々にプレゼンテーションしてくれた。「このミッドソールのカスタマイズプログラムQUANT-Uは、ユーザーの足型や足圧をセンサーで測定することにより、それぞれの足にピッタリのミッドソールを提供することが可能となりました。カジュアルシーンにピッタリな衝撃吸収性を強調したタイプと、反発性を重視したパフォーマンスタイプの2種類を用意しており、前者はより柔らかく、後者は硬い履き心地で安定感があります。自社開発の特殊な新素材シリコンをミッドソールに使用し、採取したデータは3Dプリンターで成形され、プリンター2 機を稼働すると 1 時間弱で両足分が完成します。これはかなり早い時間であり、他のスポーツシューズブランドも3Dプリンターを活用したシューズを発表していますが、1足分のシューズができるまでには、もっと長い時間が必要ですよね。現在はSOFTというコートシルエットのシューズだけに対応していますが、今後は対応モデルを増やしていきたいと思っています」とコメント。筆者も実際に足を測定してもらい、シリコン製ミッドソールの履き心地を体感したが、特にパフォーマンスタイプの比類なき反発性はかなりのスグレモノだと思った。このレベルの高機能モデルをスポーツシューズブランドではなく、エコーのようなシューズブランドが開発したことは注目に値する。

特殊なセンサーで足型や足圧分布を測定する。

シリコン素材を使用することにより、ミッドソールの完成までに必要とする時間はプリンター2機で1時間弱。これは3Dプリンターをシューズ製造に活用する他のブランドと比較するとかなり短い。

実際にシリコン製ミッドソールを入れて、歩き心地を体感する筆者。

シリコン製ミッドソールはこのように一般的なインソールの下に格納される。

現在QUANT-Uに対応しているシューズは、コートシルエットのSOFTシリーズだ。

計測したデータはこのように詳細に分析され、ミッドソールのカスタマイゼーションに活用される。

About W‐21

クラシックな外装のシューズショップであり、店の外観にエコーのロゴはかなり控えめに見られる程度。展開しているのは、他のエコー取扱店では売っていないスタイリッシュな超限定モデルのみ。これも自社にエコー・レザーという皮革サプライヤーを持っている強みだ。ちなみにW‐21というショップ名は、所在地のWOLVENSTRAAT通り21番地から。

ECCO PORTUGAL

ONE OF THE MOST ADVANCED

SHOES MANUFACTURING FACTORIES,

PORTUGAL

~ポルトガル工場で見て知ったエコーの先進製造技術~

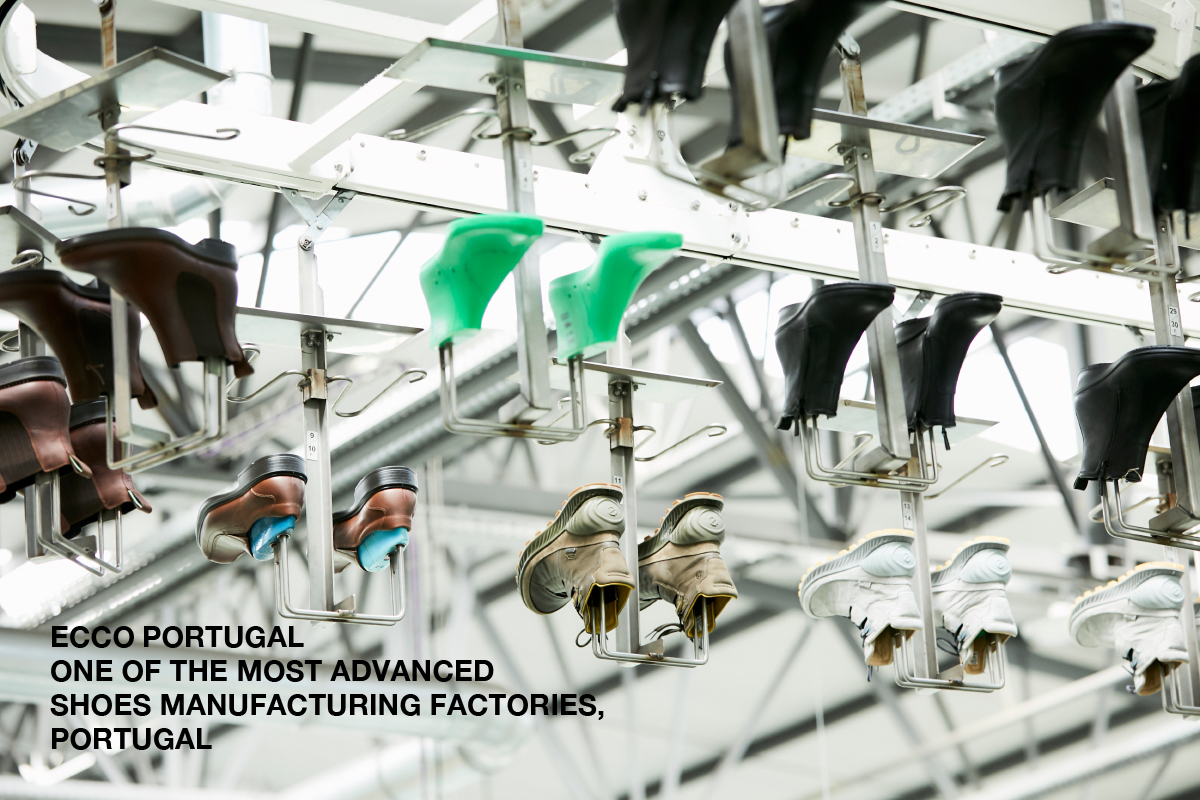

エコーは現在、アジアエリアを中心に世界中に製造拠点を置くが、今回訪れたのは世界遺産の街ポルト郊外にあるポルトガル工場。現在ワールドワイドで人気となっているエキソストライクは、こちらの工場で製造されており、フルイドフォルムと呼ばれるエコー独自のダイレクトインジェクション製法を活用した先進の製造技術をレポートする。

エコーが靴製造に関して、他のシューズメーカーと異なるのが、そのすべてを自社工場で行っているということ。現在では自社工場ではなく契約工場に発注するかたちを採用するブランドのほうが多いが、エコーはタイ、ベトナム、インドネシア、中国、スロバキア、そして今回訪問したポルトガルと6か所の製造拠点を有しており、そのすべてが自社所有。需要逼迫期には工場のキャパシティが問題になることも多いが、自社工場の場合、その問題は契約工場よりも少ない。それと自社工場の有利な点は製造技術のノウハウを蓄積できること。今回ポルトガル工場を訪れて驚いたのは、多種多様なシューズを同じラインで同時に製造していたこと。一般的なシューズ工場では、1日に製造するシューズはワンモデル、ワンカラー。それを1200足~1800足程度製造するのが普通だが、エコーのポルトガル工場では、エキソストライクの隣に全く別のシューズ、そのまた隣が別のシューズということが当たり前であり、高度な製造マネージメントが行われていたのが印象的であった。そしてフルイドフォルムと呼ばれるエコー独自のダイレクトインジェクション製法は、履き心地の良さや耐久性に優れるだけでなく、アッパーとソールを接着剤で一体化させるセメント製法よりも人手を削減させることが可能であることが理解できた。一方でドレスシューズのカラーリングやポリッシングには想像以上の人員が配置され、1足1足手で仕上げており、それを考慮するとエコーというブランドのシューズは格安であると思った。

シューズパーツをスティッチする女性工員。

クールにGORE-TEX SURROUNDのタグを付ける女子工員。

今秋発売のエキソストライクのGORE-TEXバージョンもポルトガル工場で製造されていた。

ポルトガル工場でもフルイドフォルムと呼ばれるエコー独自のダイレクトインジェクション製法でシューズが製造されていた。2 種類の液体を射出口で混ぜることで発砲するポリウレタンを金型に注入して完成するポリウレタンソールは、軽量で屈曲性がある。

FASCINATING WORLD OF ECCO

AFTERWORDS

取材を終えて

フットウェアに関する仕事に就いて、今年で30年となる。その間にスポーツシューズ、ドレスシューズ、カジュアルシューズ、サンダルなど数えきれないくらい、様々なプロダクトを履いてきた。そして「デザインがスタイリッシュであれば、履き心地はそれほどでもなく、履き心地を重視するとデザインは野暮ったくなる」というのを常に感じていた。しかしながらエコーは自社でレザー工場を持つことで他社よりも安い価格で上質な天然皮革を調達し、底の部分に曲面を持たせることで足裏のフィット感を著しく向上させたラスト(木型)も自社製造。そしてフルイドフォルムと呼ばれるエコー独自のダイレクトインジェクション製法を用いることで、アッパーとソールユニットは接着剤を使用することなく一体化。これらを結集することで、業界屈指の快適性を誇っていた。そして最近のエコーはそれにスタイリッシュなデザインを組み合わせ、これまで充分に獲得できていなかったファッショニスタからも高い支持を得ることにも成功している。今回3ヶ国にある同ブランドの拠点を訪れて思ったのは、創業以来の真面目なモノづくりを継続しつつ、リアム・マーハーを始めとした新しい戦力が加入することで、このブランドに新たな魅力が生まれ始めているということ。そのことによってスタイリッシュかつコンフォートなシューズが次々とリリースされているのだ。ニキ・テステンセンが「一般的にスタイルとコンフォートを両立させることは難しいと言われていますが、現在のエコーでは、この2つの要素を高いレベルでミックスさせることはマストになっています」と語るように、今後もエッジの効いたデザインと、快適な履き心地を高次元で組み合わせたエコーシューズが次々とリリースされるだろう。今からそれが楽しみである。

南井正弘(Runners Pulse編集長)

INFORMATION

ECCO Japan

0120-974-010

https://jp.ecco.com

QUANT-U

https://quant-u.com/